Prince Aviation was onlangs het eerste bedrijf in de regio dat het systeem implementeerde

Prince Aviation heeft negen mobiele stations gekocht van het Level 5 Tool Access Control System van het Amerikaanse bedrijf Snap-on / Foto: Dušan Atlagić, Tango Six

Prince Aviation was onlangs het eerste bedrijf in de regio dat het systeem implementeerde

Prince Aviation was onlangs het eerste bedrijf op de Balkan dat het Level 5 Tool Control System van het Amerikaanse bedrijf Snap-on gebruikte voor het beheer van de gereedschappen die het gebruikt voor vliegtuigonderhoud.

Na te hebben geïnvesteerd in een nieuwe hangar en de samenwerking met Garmin, Pratt & Whitney en Collins voort te zetten, koos Prince Aviation voor het meest innovatieve en intuïtieve systeem voor het beheer en de controle van mechanische gereedschappen in de luchtvaart: Level 5.

Zoals Srđan Kragojević, CEO van Prince Aviation, aan Tango Six vertelde, besloot het bedrijf de samenwerking met Snap-on naar een hoger niveau te tillen vanwege de indrukwekkende mogelijkheden van het Level 5 Tool Control System en de prestige die gepaard gaat met de omarming van deze toonaangevende technologie.

“Onze nieuwe hanger was de grootste investering die we tot nu toe hebben gedaan om onze dienstverlening te verbeteren, maar we besloten kort daarna nog een aanzienlijke investering te doen door het Level 5 Tool Control System van Snap-on aan te schaffen.

Tot nu toe hebben we 9 werkstations aangeschaft. Elk is veel meer dan alleen een doos voor het opbergen van gereedschap; ze beschikken over een ingebouwd systeem dat elk gereedschap in realtime scant, ongeacht de vorm of grootte.”

Dit betekent dat we onze volledige gereedschapsvoorraad kunnen beheren; we kunnen op elk moment direct zien welke monteur welk gereedschap heeft meegenomen, wanneer ze het hebben meegenomen en wanneer het is teruggebracht, of het al is teruggebracht.

Dit betekent dat we onze volledige gereedschapsvoorraad kunnen beheren en controleren; we kunnen op elk moment direct zien welke monteur welk gereedschap heeft meegenomen, wanneer ze het hebben meegenomen en wanneer het is teruggebracht, en of het is teruggebracht.

Het systeem stelt ons ook in staat om aan te geven of een gereedschap beschadigd is, geïnspecteerd moet worden of verloren is gegaan, en kan zelfs een herinnering sturen wanneer het tijd is om elk gereedschap te kalibreren.

Cesar Afonso van Snap-on (links) met de technisch directeur van Prince Aviation (rechts). Elke lade van het werkstation is voorzien van schuimvakken met de vorm van het bijbehorende gereedschap, dat elke keer dat een bepaalde deur wordt geopend en gesloten, wordt gescand. / Foto: Dušan Atlagić, Tango Six

Zowel binnenlandse als buitenlandse luchtvaartregelgevers eisen dat elke vliegtuigonderhoudsorganisatie volledige controle heeft over het gereedschap dat door haar vliegtuigmonteurs wordt gebruikt. Het bedrijf of de onderhouds- en onderhoudsorganisatie (MRO) is eigenaar van het gereedschap en het wordt vervolgens aan individuele monteurs toegewezen.

Elk gereedschap, van klein tot groot, heeft een eigen identificatienummer en moet altijd op een specifieke plek in een specifieke gereedschapskist worden bewaard. Verschillende gereedschappen moeten ook regelmatig, om de zes maanden of jaarlijks, worden gekalibreerd. Het is ook belangrijk om rekening te houden met schade door vreemde voorwerpen (FOD); het gereedschap mag niet verloren gaan in de hangar, op de vloer of ergens in het vliegtuig tijdens reparaties.

“Voorheen werden al deze taken handmatig uitgevoerd. Elke monteur was verantwoordelijk voor zijn eigen gereedschap en moest er zijn eigen systemen en protocollen voor gebruiken.

“We hebben al deze uitdagingen nu opgelost met één volledig geautomatiseerd systeem. Dit betekent een enorme sprong voorwaarts in veiligheid, optimalisatie en efficiëntie voor onze MRO-activiteiten”, legt Kragojević uit.

Zoals Cesar Afonso, Business Segment Manager bij Snap-on, aan Tango Six vertelt, combineert het Level 5-systeem zowel hardware als Snap-ons eigen softwareoplossing.

“Elke mobiele gereedschapskist of werkstation met lades voor het opbergen van gereedschap is voorzien van meerdere camera’s, die meerdere keren per seconde foto’s van elke lade maken. Ook elke keer dat een lade wordt geopend of gesloten, wordt er een foto gemaakt.

“Onze software registreert deze gebeurtenissen in realtime en registreert of een gereedschap is uitgedeeld of teruggebracht naar de juiste plek, en of dat gereedschap onjuist of helemaal niet is teruggebracht. Gebruikers kunnen het systeem ook gebruiken om vast te leggen wanneer een gereedschap beschadigd is, geïnspecteerd moet worden of verloren is gegaan.

Cezar Afonso: “Snap-on produceert al sinds 1920 gereedschap voor diverse industrieën en heeft tot op heden meer dan 3000 patenten” / Foto: Dušan Atlagić, Tango Six

“Elke monteur heeft zijn eigen login en badge, waarmee hij de juiste toegang krijgt. Het systeem kan bijhouden welke monteur welk gereedschap heeft geleend, hoe lang hij het heeft gebruikt en of hij het op de juiste plek heeft teruggebracht. Als het gereedschap niet wordt teruggebracht, kan het systeem een waarschuwing geven. Het kan zelfs ongeautoriseerde pogingen om toegang te krijgen tot de gereedschapsopslag registreren.

Ons systeem biedt een MRO een uitgebreide inventaris, die te allen tijde een overzicht geeft van alle gereedschappen op alle werkstations. Het kan ook worden geprogrammeerd om een waarschuwing te geven wanneer het tijd is om een gereedschap te kalibreren en bij te houden wanneer een gereedschap beschadigd is of moet worden geïnspecteerd.”

Naast voorraadbeheer is misschien wel het belangrijkste om te vermelden dat het systeem FOD vrijwel elimineert, waardoor gereedschap niet verloren gaat op plekken waar het niet hoort, benadrukt Afonso.

Het Level 5-systeem van Snap-on kan ook rapporten genereren en inzicht bieden in hoe de werkstations en gereedschappen worden gebruikt. Deze informatie kan bedrijven helpen hun gereedschapsvoorraad te optimaliseren en veelgevraagde gereedschappen vooraf te bestellen om de impact op het werk te minimaliseren.

Het Level 5-systeem van Snap-on kan ook rapporten genereren en inzicht bieden in hoe de werkstations en gereedschappen worden gebruikt. Deze informatie kan bedrijven helpen hun gereedschapsvoorraad te optimaliseren en veelgevraagde gereedschappen vooraf te bestellen om de impact op het werk te minimaliseren.

Het display van elk werkstation toont de indeling van de gereedschappen voor elke lade, identificeert ontbrekende gereedschappen en biedt verschillende toegangsniveaus. / Foto: Dušan Atlagić, Tango Six

Đorđe Petrović, Chief Operating Officer van Prince Aviation, vertelt Tango Six dat het systeem een extreem hoog niveau van monitoring en optimalisatie mogelijk maakt:

Ons bedrijf heeft onlangs geïnvesteerd in het vliegtuigbeheersysteem Quantum Control. Met Snap-on Level 5 maken de tools die we nu hebben aangeschaft via draadloos internet verbinding met onze centrale server en zijn ze ook geïntegreerd in Quantum. We beschikken nu over een ongekend niveau van toolmonitoring, zodat we processen kunnen optimaliseren en kunnen voldoen aan de regelgeving.

Inspecteurs van de luchtvaartautoriteiten hebben nu toegang tot onze feilloos beheerde inventaris tijdens hun reguliere inspecties. Dankzij het Snap-on-systeem hoeven we ons geen zorgen meer te maken over waarschuwingen voor onjuist beheerde gereedschappen. De integratie tussen Snap-on en Quantum zorgt er bovendien voor dat we altijd weten of er een gereedschap ontbreekt voordat de werkzaamheden aan een vliegtuig als voltooid worden beschouwd.

Elk Snap-on-werkstation heeft een eigen interne accu die de software, de camera’s en het display van stroom voorziet. De kast is verrijdbaar en kan dus overal binnen of buiten de hangar worden neergezet. De accu levert een uur stroom en u kunt een externe accu gebruiken om de gebruiksduur te verlengen.

Geautomatiseerde tracking van gereedschapsgebruik en -plaatsing verbetert de veiligheidsnormen in de hangar / Foto: Dušan Atlagić, Tango Six

Kragojević benadrukt dat Snap-on-gereedschappen worden beschouwd als de gouden standaard voor de MRO-industrie. Deze investering zal Prince Aviation helpen nieuwe klanten te werven en de kwaliteit van het geleverde werk te behouden.

Naast het Snap-on-systeem zijn we vergelijkbare controles gaan toepassen op andere materialen die we gebruiken in het onderhoudsproces, van schoonmaakdoeken tot kleding. Door elk aspect van het vliegtuigonderhoud in de hangar te monitoren, kunnen we de algehele kwaliteit van ons werk verbeteren, onze werkzaamheden optimaliseren en, nog belangrijker, het hoogste veiligheidsniveau met betrekking tot FOD garanderen, besluit Kragojević.

Company Profile

Sinds 1920 is Snap-on Industrial een wereldwijd toonaangevende specialist op het gebied van gereedschapsoplossingen met ongeëvenaarde expertise in het leveren van op maat gemaakte oplossingen in een breed scala van industriële sectoren, waaronder natuurlijke hulpbronnen, defensie, luchtvaart, bouw, maar ook productie, spoorwegen en voedselproductie.

Snap-on Industrial biedt bedrijven strategische voordelen bij het aangaan van de uitdaging om de winstgevendheid te verhogen, door middel van verminderde downtime, verhoogde productiviteit en kostenbeheersing.

Luchtvaartingenieurs zijn afhankelijk van het Level 5-toolmanagementsysteem van Snap-on

Luchtvaartingenieurs zijn afhankelijk van het Level 5-toolmanagementsysteem van Snap-on

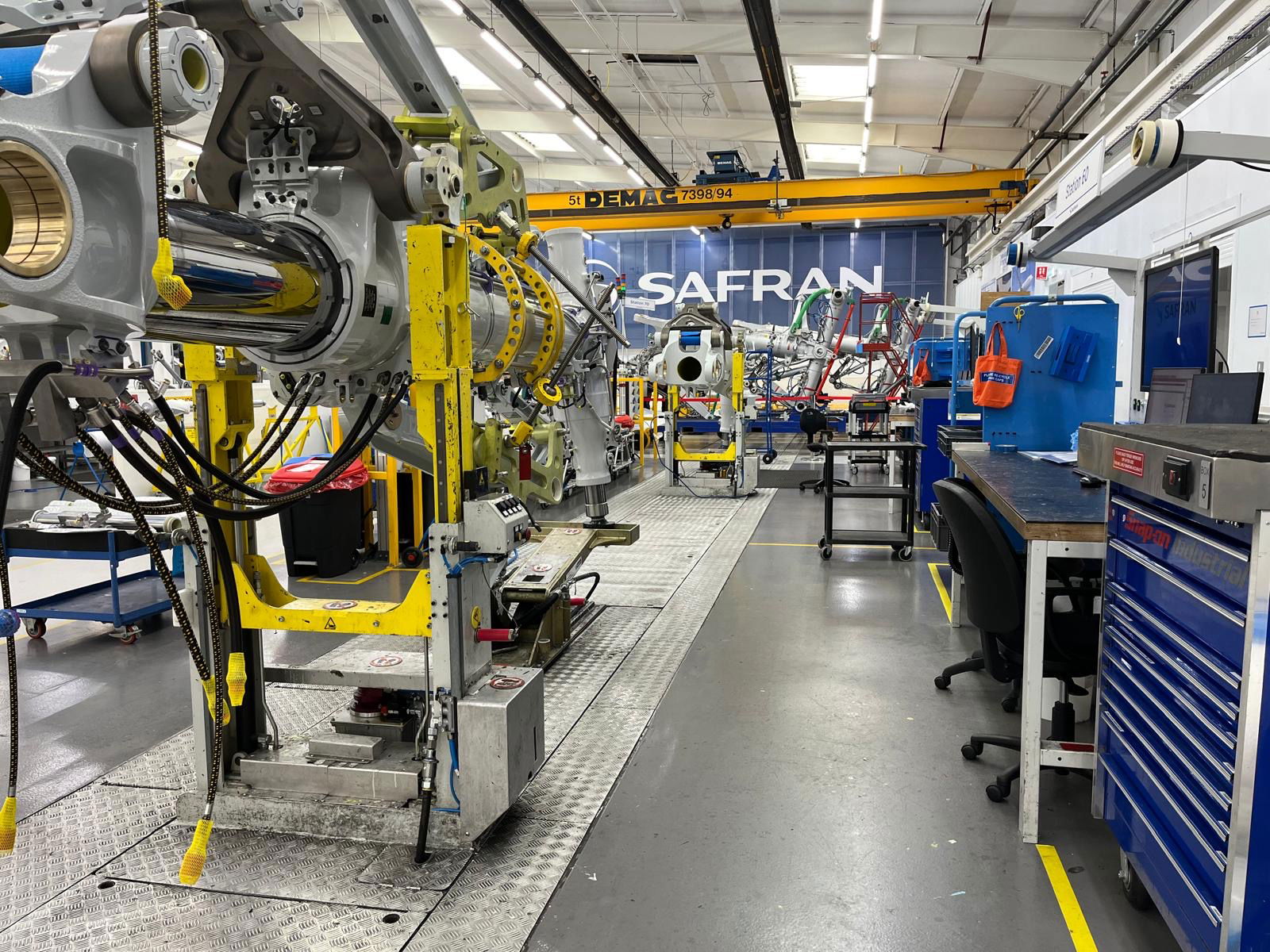

Safran Landing Systems is wereldleider op het gebied van het ontwerpen, vervaardigen, assembleren en testen van landingsgestellen, stuur- en remsystemen voor vliegtuigen.

Het Franse bedrijf heeft deze essentiële, veiligheidskritische apparatuur geleverd voor gebruik in 33.000 vliegtuigen wereldwijd, waaronder Airbus-vliegtuigen uit de A320-reeks tot en met de grotere, langeafstandsvluchten A350 en A380.

Het bedrijf levert ook aan meer dan twintig andere fabrikanten van commerciële en militaire vliegtuigen binnen de mondiale luchtvaartindustrie.

Vliegtuigpassagiers vertrouwen op de vaardigheden van ervaren vliegtuigbemanningen, die op hun beurt afhankelijk zijn van de efficiëntie en veilige bediening van het landingsgestel, de rem- en stuursystemen, de wielen en de banden van het vliegtuig. De Airbus A380 heeft vijf landingsgestellen en 22 wielen, die vóór het opstijgen een snelheid van bijna 320 km/u bereiken.

Ingenieurs en technici die in het productiecentrum van Safran in Gloucester werken, erkennen het belang van controle over het brede scala aan gespecialiseerde hand- en elektrische gereedschappen die ze dagelijks gebruiken.

Ze zijn afhankelijk van het Level 5 Automated Tool Control-systeem van Snap-on Industrial, waarmee het gebruik van een willekeurig aantal op een netwerk aangesloten gereedschapsopslagkasten vanaf één bedieningsdesk kan worden bewaakt. Computersoftware zorgt ervoor dat elk hulpmiddel voortdurend wordt gevolgd, zodat wordt geïdentificeerd wie het gebruikt en op welke locatie. Het systeem maakt mondeling bekend wanneer gereedschap wordt verwijderd of terug in de kast wordt geplaatst.

Deze hoge mate van waakzaamheid biedt essentiële waarborgen tegen het zoekraken van gereedschappen, met het inherente risico dat ze schade aan vreemde voorwerpen veroorzaken als ze niet worden geretourneerd.

Volgens de engineeringmanagers van Safran is gereedschapscontrole altijd een belangrijk aandachtspunt geweest, omdat het bedrijf verplicht is effectief gereedschapsbeheer aan te tonen om aan de strenge eisen van technische audits te voldoen.

Ze waarderen vooral het vermogen van het Snap-on-systeem om gegevens vast te leggen via een reeks camera’s die op elke ATC-kast zijn gemonteerd en die alle informatie verstrekken die nodig is om te voldoen aan de maatregelen voor gereedschapscontrole. Ook de flexibiliteit die wordt geboden aan toolgebruikers en -beheerders blijkt een groot voordeel.

Toen ze overstapten op het Snap-on-systeem waren sommige Safran-monteurs niet op hun gemak met de verandering, maar hun vertrouwen werd snel hersteld toen ze zich realiseerden hoe gemakkelijk het was om zonder vertraging het benodigde gereedschap te vinden.

Safran heeft ook de snelle en bereidwillige reactie van de technische adviseurs van Snap-on Industrial geprezen, die volledige training en probleemoplossende diensten bieden, waardoor het bedrijf maximaal voordeel haalt uit zijn ATC-systeem.

Richard Packham, Director UK & Europe voor Snap-on Industrial: “Het geautomatiseerde systeem van Snap-on tilt gereedschapsbeheer naar een geheel nieuw niveau, waardoor werkplaatsmanagers en andere geautoriseerde gebruikers eenvoudig toegang krijgen tot de gereedschappen die ze nodig hebben voor de uit te voeren klus, terwijl ze tegelijkertijd worden beschermd tegen schade door vreemde voorwerpen.

“De mogelijkheid om meerdere boxen vanaf één centrale computer te monitoren, biedt managers een enorm tijdbesparend voordeel.”

Het Level 5 geautomatiseerde gereedschapsbeheersysteem van Snap-on Industrial minimaliseert het risico op menselijke fouten, omdat de geautomatiseerde gereedschapscontrole voortdurend elk gereedschap volgt en detecteert welke gereedschappen zijn verwijderd of geretourneerd, waardoor een betere bescherming tegen FOD wordt gegarandeerd.

Het stelt lucht- en ruimtevaartingenieurs en technici ook in staat om elk gereedschap dat ze nodig hebben te vinden, wanneer ze het nodig hebben, waardoor ze tijd besparen en stress verlichten.

Het systeem biedt volledige rapporten over alles wat managers of supervisors in de gaten moeten houden. Ze worden zelfs geïnformeerd wanneer een gereedschap moet worden bijgevuld of besteld.

Het systeem is ontworpen om individuele tools automatisch per gebruiker te volgen, zonder streepjescodes, scanners, RFID-tags of andere add-ons, en werkt met de snelheid die de gebruiker nodig heeft. Level 5™ ATC-boxen zijn klaar voor een netwerk en maken gebruik van een Ethernet- of draadloze verbinding. Dankzij krachtige software kunnen gebruikers vanaf één centrale computer de activiteiten in alle dozen op hun locatie bekijken, waardoor ze niet elke doos hoeven te inspecteren.

De belangrijkste voordelen van het systeem zijn onder meer:

- Geen individueel scannen van gereedschap vereist.

- Geen RFID-tags om te installeren of te vervangen.

- Geen cameraherkenningsbeperkingen op gereedschapsgrootte, vanaf 1/4” schroevendraaierbits en hoger, als het in de doos past, kan het worden gevolgd.

- Intuïtieve interface, via touchscreen.

- Hoorbare stembevestiging van het verwijderen en vervangen van gereedschap.

- Automatische vergrendeling voor maximale veiligheid.

- Fouten aangekondigd en weergegeven om een onjuiste gereedschapspositie aan te geven of om te adviseren wanneer een lade niet gesloten is.

Beheerders kunnen alle boxen op het netwerk bekijken, online of offline, en de status van elke box bekijken, inclusief het aantal uitgegeven tools, actieve gebruikers identificeren en de hele geschiedenis bekijken. Systeemwaarschuwingen, zoals het verzenden van e-mails naar supervisors, kunnen worden aangepast voor kwijtgeraakte of kapotte gereedschappen of kalibratievereisten.

Company Profile

Sinds 1920 is Snap-on Industrial een wereldwijd toonaangevende specialist op het gebied van gereedschapsoplossingen met ongeëvenaarde expertise in het leveren van op maat gemaakte oplossingen in een breed scala van industriële sectoren, waaronder natuurlijke hulpbronnen, defensie, luchtvaart, bouw, maar ook productie, spoorwegen en voedselproductie.

Snap-on Industrial biedt bedrijven strategische voordelen bij het aangaan van de uitdaging om de winstgevendheid te verhogen, door middel van verminderde downtime, verhoogde productiviteit en kostenbeheersing.

Eurostar en Snap-on Industrial vieren 10 jaar partnerschap

Eurostar en Snap-on Industrial vieren 10 jaar partnerschap

Het begon allemaal in 2013. Eurostar kwam naar Snap-on om een aantal ControlTech industriële elektronische momentsleutels aan te schaffen en wilde mogelijkheden onderzoeken om deze op de gebruiksplaats te bedienen, naast ander hoogwaardig, gespecialiseerd en gekalibreerd gereedschap.

Een zorgvuldige afweging van de beschikbare opties leidde ertoe dat Eurostar op de Automatic Tool Control Boxen of kortweg ATC’s van Snap-on terechtkwam. Deze gebruiksvriendelijke optie zou een intuïtieve oplossing blijken te zijn voor hun eindgebruikers, die naadloos kan worden geïntegreerd in de bestaande systemen van het bedrijf.

Het was het begin van een partnerschap dat inmiddels al meer dan tien jaar duurt – een relatie die zich heeft ontwikkeld tot veel meer dan alleen maar klant en leverancier – het is een zakelijk partnerschap geworden.

Eurostar installeerde in 2014 zijn eerste Snap-on ATC in zijn bogie drop-faciliteit. Een feit waar Eurostar erg trots op is, aangezien zij de eerste spoorwegmaatschappij ter wereld zijn die het Snap-on ATC-systeem overneemt. De locatie is gekozen omdat dit de zwaarste omgeving ter plaatse is; het werk is zwaar en vies, en de temperaturen kunnen sterk variëren omdat de schuurdeuren gedurende de hele duur van het werk open blijven. Het was de ideale setting om proof of concept te testen.

Deze succesvolle eerste proef leidde ertoe dat nog eens drie ATC’s op grondniveau in de hoofdonderhoudsloods werden geïnstalleerd, ter voorbereiding op de introductie van de 374-vloot in 2015.

Vervolgens werden er nog eens vier op de hoge portalen geïnstalleerd om gereedschap te leveren voor werkzaamheden op het dak van de nieuwe vloot, en een andere ATC werd buiten het kantoor van de teamleider geïnstalleerd om sleutels en zeldzaam gereedschap op te bergen dat nergens anders te vinden was. Eind 2016 waren er in totaal negen ATC’s aanwezig op het depot.

ATC bevindt zich buiten de kantoren van de teamleiders en bevat sleutels en niet-standaard gereedschap

Acht jaar later beschikt Eurostar nu over 25 ATC-boxen – een bewijs van het succes van het programma, de uitbreiding van de 374 vloot en de aanpassingen aan de depots. Het bedrijf is nu een van de grootste gebruikers van het Snap-on Automated Tool Control-systeem in Groot-Brittannië.

Er zal binnenkort zelfs een 26e ATC worden geïntroduceerd en er zijn discussies geweest over de implementatie van boxen in heel Europa, zodat al het toolbeheer van Eurostar kan worden beheerd via één stukje software: L5 Connect.

Eurostar heeft drie belangrijke voordelen gezien sinds de introductie van de ATC’s tien jaar geleden:

- Verminderde afhankelijkheid van teamkooien

- Verbeterd gereedschapsbeheer en vermindering van gereedschapsverlies

- Grotere efficiëntie – dankzij strategische point-of-use-tools

Het depot beschikte over meer dan twintig technische teams, elk met een basispakket voor persoonlijke kwesties. Ze hadden ook toegang tot twee teamgereedschapskooien, beide opgesteld op verschillende locaties in de 450 meter lange loods. De introductie van ATC’s zorgde voor een grotere beschikbaarheid van gereedschap op de gebruiksplaats, waardoor de behoefte aan deze teamkooien met 50% werd verminderd en ervoor werd gezorgd dat gekalibreerd en gespecialiseerd gereedschap 24/7 toegankelijk was vanaf de ATC’s.

Omdat verschillende teams in een ploegendienst van zeven dagen aan/zeven dagen vrij werkten, waren de tools die in deze teamkooien waren opgesloten zes maanden per jaar ontoegankelijk. Dit was een verspilling van de gereedschapsuitgaven van het bedrijf en betekende dat geen twee teams over dezelfde gereedschapsinventaris beschikten. Totdat de ATC’s werden geïntroduceerd, kende niemand bij Eurostar de exacte inhoud van alle gereedschapskooien van het team.

ATC’s hebben geleid tot een gedragsverandering binnen het team, waarbij individuen nu minder afhankelijk zijn van persoonlijke en teamtools en in plaats daarvan eenvoudigweg naar de dichtstbijzijnde ATC-box gaan om de tools te krijgen die ze nodig hebben.

Deze nieuwe manier van werken heeft vooral bij het uitvoeren van reparaties en ongeplande interventies veel tijd bespaard. Ingenieurs kunnen snel een drukdrank of toevalstreffer van hun dichtstbijzijnde ATC pakken in plaats van door het depot te lopen om hun teamkooi te bereiken.

Eenmaal geïnstalleerd, vereisen de ATC-boxen alleen dat de gebruiker zijn bedrijfspas tegen de kaartlezer aanraakt, waarna de Toolbox automatisch toegang krijgt tot het gebruikersaccount en de box ontgrendelt. Dit gemak wordt alom geprezen door de eindgebruikers van Eurostar.

Elk gereedschap dat eigendom is van het bedrijf kan nu worden gevolgd via L5 Connect. Deze software registreert onmiddellijk wanneer een gereedschap uit de ATC wordt verwijderd om te gebruiken, te kalibreren of te repareren. Defecte gereedschappen kunnen ook worden gemarkeerd door een vervangings- of reparatieverzoek in te dienen via het touchscreen van de box. Dit innovatieve systeem wordt geprezen door onafhankelijke auditors die komen om de tracking en het beheer van de tools van Eurostar te beoordelen.

Toen L5 Connect werd geïntroduceerd, werkte het Snap-on-team nauw samen met het IT-team van Eurostar om ervoor te zorgen dat de uitrol probleemloos kon worden geïmplementeerd. De twee teams waren twee keer per week met elkaar verbonden – en blijven dat doen nu de L5 Connect-software geïnstalleerd is.

Scott Seacombe, industrieel ingenieur en ATC-projectmanager, zei: “De ATC-software is een absoluut juweeltje. Het is verbazingwekkend hoe nuttig het kan zijn om een nauwkeurige transactiegeschiedenis voor gereedschappen bij te houden, en de beelden die worden gegenereerd door elke geopende en gesloten lade kunnen uiterst nuttig zijn. behulpzaam.”

Het partnerschap tussen Eurostar en Snap-on is in de loop der jaren een echte samenwerking geworden. Eurostar komt naar Snap-on met de meest urgente problemen en het team werkt aan het vinden van oplossingen, of het nu gaat om het ontwerpen van een hulpmiddel op maat of het introduceren van nieuwe producten zoals winkelwagentjes om aan de specifieke behoeften van Eurostar te voldoen.

De lange levensduur van de relatie dient als bewijs dat de investering in ATC’s tot tastbare resultaten voor Eurostar heeft geleid. Elke nieuwe versie van de ATC-boxen – momenteel Generatie 4 – heeft alle problemen geëlimineerd die het team mogelijk heeft ondervonden, en het Snap-on-accountbeheerteam is volledig geïntegreerd met het volledige technische team van Eurostar op elk niveau, van het management tot de ingenieurs op de werkvloer. de grond.

Het is een wederkerige relatie die het beste in beide partners naar boven haalt – en zal alleen maar sterker worden naarmate Eurostar groeit en de gereedschapbeheersystemen van Snap-on in de loop van de tijd evolueren. Op het volgende decennium.

BEDRIJFSPROFIEL

Sinds 1920 is Snap-on Industrial een wereldwijd toonaangevende specialist op het gebied van gereedschapsoplossingen met ongeëvenaarde expertise in het leveren van op maat gemaakte oplossingen in een breed scala van industriële sectoren, waaronder natuurlijke hulpbronnen, defensie, luchtvaart, bouw, maar ook productie, spoorwegen en voedselproductie.

Snap-on Industrial biedt bedrijven strategische voordelen bij het aangaan van de uitdaging om de winstgevendheid te verhogen, door middel van verminderde downtime, verhoogde productiviteit en kostenbeheersing.

Snap-on-ondersteuning helpt de autotechniek op toonaangevende universiteiten te transformeren

Snap-on-ondersteuning helpt de autotechniek op toonaangevende universiteiten te transformeren.

Het Snap-on-team is er trots op samen te werken met uitstekende Britse hogescholen om een cruciale missie na te streven: het ontwikkelen van de kennis en vaardigheden van jonge mensen die de ingenieurs en technici van morgen zullen worden.

Onze bijdrage gaat veel verder dan het leveren van apparatuur en gereedschappen. We zijn altijd blij om het geweldige werk van de docenten aan te vullen met onze jarenlange ervaring in hoe essentiële technische taken veilig, efficiënt en binnen het budget moeten worden uitgevoerd.

Bij Yeovil College, dat Zuid-Somerset en Noord- en West-Dorset bedient, hebben we de afdeling autotechniek getransformeerd, waarbij we ultramoderne technische apparatuur en diagnostische systemen leveren en installeren, om speciaal ontworpen veilige, schone en goed verlichte werkruimtes te creëren.

We begonnen met het luisteren naar de leiders van de afdeling, zodat we echt konden begrijpen wat ze nodig hadden om de ambitieuze doelstellingen van het college te bereiken. Paul Towner van Snap-On heeft jarenlange ervaring met het werken met hogescholen, dus nam hij de verantwoordelijkheid op zich om het project te beheren.

Uitgedaagd door een groeiend curriculum erkende de afdeling dat de verouderde middelen en het gebrek aan bruikbare ruimte een belemmering vormden voor het voldoen aan de eisen van het bieden van de nieuwste, zeer technische kwalificaties op het gebied van autotechniek. Deze verleggen de grenzen van het huidige onderwijs in de automobielsector.

Jonathan Andrews, Curriculum Area Manager Automotive Engineering van de universiteit: “Ik wil graag mijn oprechte dank betuigen aan Paul en het Snap-on UK-team die, samen met de visie gecreëerd door Yeovil College, niets minder dan een transformatie hebben opgeleverd.

“Goed gedaan van alle betrokkenen. We kijken ernaar uit om nog vele jaren van de middelen en ruimte te genieten.”

Het geïntegreerde verbeteringspakket van Snap-on heeft de autotechniekwerkplaats voorzien van de nieuwste apparatuur, waaronder oprijplaten, ADAS, vierwieluitlijning, diagnosesystemen en handgereedschap. Snap-on zorgde vervolgens voor intensieve technische begeleiding om ervoor te zorgen dat de apparatuur optimaal benut kon worden.

Het nieuw leven inblazen van de werkplaats was deels te danken aan de introductie van nieuwe kwalificaties op ‘T’-niveau. Ook om leerlingen in staat te stellen kwalificaties voor elektrische voertuigen te behalen en te behalen om te voldoen aan de snel groeiende vraag naar onderhoud en reparatie van e-voertuigen.

“Het was geweldig om met Paul samen te werken”, zegt Jonathan. “Hij werkte heel hard met de veeleisende lijst van middelen en budget die ik hem gaf en creëerde een werkruimte die daarmee het best mogelijke resultaat opleverde.”

“We hadden een bedrijf nodig dat kon helpen bij het realiseren van ons ambitieuze ontwerp voor een nieuw en doelgericht curriculum, waarbij gebruik werd gemaakt van de meest up-to-date middelen om onze leerlingen in staat te stellen zich op de best mogelijke manier te ontwikkelen en te leren.

“Dit zal hen een voordeel geven wanneer ze de industrie betreden met de mogelijkheid om praktijken uit te voeren waar momenteel bekwame technici misschien niet bekend mee zijn, waardoor ze een concurrentievoordeel krijgen ten opzichte van andere potentiële kandidaten.

“Het gebruik van kwaliteitsapparatuur en eersteklas technologie helpt onze leerlingen verder en sneller te gaan, waardoor ze zich onderscheiden van de rest en ze de beste kans krijgen op een succesvolle toekomst.”

Yeovil College is een uitzonderlijk goed presterende universiteit voor voortgezet onderwijs, die een jaarlijkse omzet van meer dan £ 20 miljoen behaalt, een stijging ten opzichte van £ 12 miljoen in de afgelopen zeven jaar.

Het college streeft de hoogst mogelijke ambities na voor zijn studenten en voor de bredere gemeenschap, en deelt de missie dat ‘alleen ons beste goed genoeg is.’

Jonathan voegde hieraan toe: “Met onze ogen stevig gericht op de toekomst van onze regio, richten we ons op het verbeteren van de kansen in Zuid-Somerset en Noord- en West-Dorset. Onze meedogenloze aanpak heeft een enorme impact; we veranderen de levens van de mensen om ons heen.”

Company Profile

Sinds 1920 is Snap-on Industrial een wereldwijd toonaangevende specialist op het gebied van gereedschapsoplossingen met ongeëvenaarde expertise in het leveren van op maat gemaakte oplossingen in een breed scala van industriële sectoren, waaronder natuurlijke hulpbronnen, defensie, luchtvaart, bouw, maar ook productie, spoorwegen en voedselproductie.

Snap-on Industrial biedt bedrijven strategische voordelen bij het aangaan van de uitdaging om de winstgevendheid te verhogen, door middel van verminderde downtime, verhoogde productiviteit en kostenbeheersing.

Gereedschapsbeheer tilt de voedselveiligheid binnen KP Snacks naar een nog hoger niveau

Tool Control tilt de voedselveiligheid binnen KP Snacks naar een nog hoger niveau.

KP Snacks is onderdeel van de Intersnack Group en produceert al sinds 1953 kwaliteitssnacks in het Verenigd Koninkrijk.

Het bedrijf heeft ongeveer 1.800 mensen in dienst, verspreid over vijf productielocaties en het hoofdkantoor, en produceert hartige snacks, waaronder merken als McCoys, Hula Hoops, KP Nuts, Pom-Bear en Phileas Fogg, en ook producten onder het huismerk van de detailhandel.

Voedselveiligheid is een essentieel onderdeel van elk voedselproductieproces en omvat doorgaans alles van de verwerking en de bereiding tot de opslag. Maar met de nieuwe wetgeving en de strengere controles op gezondheid en veiligheid heeft KP Snacks aangekondigd dat het de voedselveiligheid naar een nog hoger niveau wil tillen door gereedschapsbeheer in de productielijn te implementeren.

Hoewel KP Snacks meerdere stukken gereedschap op de fabrieksvloer had, was er geen systeem om specifieke stukken gereedschap bij te houden of audits uit te voeren.

Jeremy Derbyshire, vestigingsdirecteur bij KP Snacks: “Voor KP Snacks was gereedschapsbeheer meer een ingeburgerde norm in sectoren zoals de luchtvaart, maar er waren maar weinig leveranciers die de overstap naar de voedingsindustrie hadden gemaakt. De voedselveiligheid van onze producten is van het allergrootste belang voor KP Snacks en wij stellen alles in het werk om onze consumenten te beschermen, waarbij wij onszelf voortdurend uitdagen om hierin nog beter te worden en de eisen van onze klanten te overtreffen.

“Toen ik de markt onderzocht, kwam steeds dezelfde naam naar voren als marktleider op het gebied van gereedschapsbeheer: Snap-on Industrial. Het bedrijf heeft een solide staat van dienst in zuivelfabrieken en is goed op de hoogte van de uitdagingen waarmee levensmiddelenproducenten te maken krijgen als het gaat om het beheer van gereedschap.”

KP Snacks begon in 2013 samen te werken met Snap-on Industrial, de specialist in gereedschapsoplossingen. In eerste instantie wilden ze inzicht krijgen in de manier waarop ze hun gereedschapssysteem binnen hun productielocaties konden regelen en beheren.

KP Snacks heeft uiteindelijk gekozen voor Snap-on ‘s Level 5 NTC (Networkable Tool Control) systeem. Hiermee kunnen hun werknemers een vrijwel onbeperkt aantal afsluitbare opbergsystemen voor gereedschap tegelijk beheren, waarbij ze volledige controle over het systeem hebben. Bovendien kunnen ze hiermee gereedschap en bedrijfsmiddelen in real time beheren, waardoor het risico op vreemde voorwerpen in voedsel omlaag wordt gebracht.

Dankzij de sleutelloze toegang hebben de geautoriseerde werknemers van KP Snacks toegang tot het gereedschap dat ze nodig hebben. De besturingssoftware binnen het NTC-systeem houdt de toegang bij op basis van de id-sleutelkaarten van de werknemers. Al het gereedschap is voorzien van een serienummer en door middel van een laserets gekoppeld aan een specifieke gereedschapskist. Met het NTC-systeem kan de gebruiker gebeurtenissen met betrekking tot het gereedschap, zoals Verlies, Schade of Mee naar kalibratie (en andere locaties), rechtstreeks bij de gereedschapskist melden. Deze informatie en de toegangsregistratie van de gereedschapskist worden opgeslagen in logboekbestanden op de gereedschapskist en kunnen op elk moment worden bekeken of afgedrukt. Dit geeft een volledig overzicht van de toegang tot de gereedschapskist (of geweigerde toegang) per gebruiker, tijd en datum en een volledige geschiedenis van het gereedschap, waarbij de bijbehorende gebeurtenissen worden vermeld, bijvoorbeeld als het kwijt of stuk is.

De oplossingen van Snap-on boden KP Snacks precies de juiste mate van maatwerk die ze nodig hadden.

Gareth Dughan, Engineering Manager bij KP Snacks en verantwoordelijk voor het gereedschapsproject, legt uit waarom een gebruiksvriendelijk, real-time gereedschapssysteem zo belangrijk was: “In elk deel van onze fabriek is ander gereedschap nodig, dus moesten we onze gereedschapsinventaris aanpassen aan elk specifiek deel. Dankzij het maatwerk dat Snap-on ons bood, konden we dit project kosteneffectiever maken door ervoor te zorgen dat we alleen het gereedschap kochten dat nodig was voor een bepaald deel, waardoor onnodige en dure dubbele exemplaren werd vermeden. We waren ook onder de indruk van de lasermarkeringen. Zo kunnen we elk afzonderlijk stuk gereedschap identificeren en alles nog beter bijhouden.”

Dit heeft belangrijke tijdbesparingen opgeleverd voor onze werknemers aan de productielijn, legt Gareth uit: “Door elke dag een inventaris van al het gereedschap op te stellen, ging kostbare tijd verloren: meer dan 100 personeelsleden verspreid over drie ploegen waren tot wel 15 minuten per dag kwijt aan het beheren van hun gereedschap. Met Snap-on konden we onze tijd beter beheren en dankzij het NTC-systeem is het hele proces probleemloos verlopen.

Jeremy: “Met de gereedschapskisten hebben we op een eenvoudige manier aangetoond dat we, als het om de veiligheid van onze producten gaat, bereid zijn te investeren in de allerbeste oplossingen die beschikbaar zijn. De voedselveiligheid en de naleving van de voorschriften zijn in al onze fabrieken verder verbeterd en de mensen op de fabrieksvloeren hebben geprofiteerd van het feit dat al het gereedschap in makkelijk toegankelijke opbergsystemen ligt.”

BEDRIJFSPROFIEL

Snap-on Industrial is al sinds 1920 een wereldwijd toonaangevende specialist in gereedschapsoplossingen met een ongeëvenaarde expertise op het gebied van oplossingen op maat in een groot aantal sectoren, waaronder natuurlijke hulpbronnen, defensie, luchtvaart, bouw, maar ook fabricage, spoorwegen en voedselproductie.

Snap-on Industrial biedt bedrijven strategische voordelen, waarbij ze hun winstgevendheid kunnen vergroten door minder stilstand, een hogere productiviteit en betere kostenbeheersing.